Quand

nous avons acheté Sitting-Bull, il avait été entretenu

amoureusement par son ancien propriétaire, pendant 20 ans.

Pour lui permettre de répondre à nos aspirations, quelques travaux s’imposaient :

| Le pont en lattes

d’iroko était à refaire; cela était connu et c’est

pourquoi l’ancien propriétaire n’en demandait pas un

prix trop important.

L'électricité

était parfois surprenante! Le

moteur à essence était d’origine, pas isolé et

sujet à des "vapor lock" dans des moments souvent

mal choisis. La cuisine, bien que refaite récemment, ne nous semblait pas très pratique.

|

Le

plus urgent était le pont qui fuyait en de nombreux endroits

ce qui dégradait l’intérieur et certaines pièces de

structures. Celui qui n’a jamais dormi sous une bâche pour se

protéger du goutte à goutte qui lui tombe directement sur la

tête ne connaît pas le bonheur d’un intérieur étanche….

Trois

mois de travail étaient planifiés, mais de la théorie à la

pratique….

Tout

commence par un problème avec le transporteur qui devait nous

emmener sous hangar, qui nous réclamait un supplément

substantiel pour décharger le bateau; il n’avait pas compris,

malgré mes nombreuses précisions, qu’il s’agissait d’un

voilier à tirant d’eau non négligeable. Devant le racket qu’il

voulait nous imposer (location d’une grue), nous décidons de

faire les travaux sur l’aire de carénage du port de Cannes, en

espérant ne pas avoir trop de mauvais temps, nous sommes fin

janvier!

La

première tâche a consisté à photographier tous les détails du

pont pour repositionner correctement tout l’accastillage

(facile).

Est

arrivé ensuite le démontage de l’accastillage; A trois, c’est

allé relativement vite.

|

|

Puis,

le gros morceau, la démolition du pont, pour revenir

aux barrots sur lesquels sera posé le

nouveau pont. Nous avons enlevé le pont en iroko, puis

découpé à la scie sauteuse le contreplaqué entre les

barrots. Travail de

titan, chacun dans son coin avec marteau, pied de

biche, coins en bois, ciseau, les outils variant

suivant l’inspiration du moment ou la nécessité de

l’action. Bien sûr, cela tenait beaucoup mieux que

prévu, à se demander comment l’eau pouvait passer! Christian

a souvent suggéré de troquer son marteau et son ciseau

contre un jerrican d’essence et un briquet…

|

|

|

Les

méfaits des infiltrations d’eau douce sur l’étambrai et

l’hiloire avant du roof….

Au

bout de 10 jours de labeur acharné, l’ancien pont n’était plus

qu’un amas informe dans les containers du port; on allait

attaquer les choses sérieuses.

|

|

Le principe de construction retenu est un assemblage de panneaux de contreplaqué marine par scarfs. Bien sûr, tout le monde vous dira que c’est très compliqué à faire, réservé aux professionnels. C’est là qu’intervient Super André. Sa compétence n’a d’égale que sa gentillesse et sa patience. Il a exécuté un premier scarf en m’expliquant comment faire, m’a guidé pour le second, a rectifié le troisième et est parti quand il a vu le quatrième. Celui-ci n'est

pas parfait, on voit que les bandes qui constituent

les différents plis de contreplaqué ne sont pas

totalement parallèles; exemple à ne pas suivre.....

|

Nous avons

débuté à l’avant car il y avait moins de découpe. Ce n’était

peut-être pas une bonne option car la mise en place fut très

difficile à cause des contraintes imposées au contreplaqué

par la tonture et le bouge du pont. A

peine collé et vissé, tout a sauté comme un ressort, les vis

utilisées pour maintenir la pression étaient trop courtes.

Les collages sur les barrots ont été réalisés avec du 5230

de chez 3M, choisi pour sa facilité d’emploi et sa tolérance

au niveau hygrométrie et température, les assemblages de

scarfs ont été faits avec de l’époxy, SP106.

Au départ,

nous avions envisagé de recouvrir de teck du plus bel effet,

mais devant le coût, nous avons renoncé. Bien nous en a

pris, puisque nous avons constaté que, en été, la

température du pont est nettement plus supportable, ce qui

influe sur la température intérieure; nous avons gagné entre

3 et 5 degrés. Quand il faisait 32 à l’intérieur, on goûte

maintenant une certaine fraîcheur à 28! Le pont a été enduit

de 2 couches d’époxy, puis de peinture ALLGRIP sur laquelle

de la poudre antidérapante a été saupoudrée. La finition due

à cette peinture est remarquable sur les parties lisses,

mais je ne suis pas sûr que l’antidérapant ait besoin d’une

telle qualité.

Tout

l’accastillage a été remonté, et c’est un plaisir sans cesse

renouvelé que de pouvoir nettoyer le pont sans inonder

l’intérieur, ou écouter la pluie tambouriner sur le pont

sans craindre les infiltrations.

Un jour, grosse panique : la pompe de cale automatique ne marchait plus. Après investigations, on découvre qu'il n'y a plus ce courant à la sortie du clapet de déclenchement. On change le clapet, rien ne se passe! Après de nombreuses recherches, on découvre, caché sous un placard de cuisine, vissé dans le retour de galbord , un reste de domino qui était sensé assurer un raccord, en plein milieu du câble d'alimentation! Nous avons décidé de vérifier toute l'installation qui était pourtant récente et avons découvert de nombreux dominos volants qui servaient de dérivation.

Décision a été prise de refaire tout le circuit de façon plus fiable.

Le vieux BD4

essence a été déposé pour être remplacé par un Vetus M4.14.

La tâche a été facilité par le fait que l’ancien

propriétaire avait conservé toutes les documentations

techniques, ce qui a permis de calculer un nouveau support

moteur à partir de l’ancien et de le réaliser tranquillement

en atelier; il est constitué de longerons en frêne collé.

Nous avons profité de l’occasion pour décaper toutes les

vieilles peintures, faire une gatte étanche, et repeindre

avec une belle peinture blanche pour cales.

Les deux

anciens réservoirs d’essence de 30 litres placés dans les

coquerons arrières ont été débarqués, remplacés par un

unique de 80 litres sous le cockpit.

La mise en

service (pour le départ de la garantie) a été effectuée par

une personne de chez Vetus qui a , sans hésitation, validé

cette installation.

Un bateau de

ce poids (6,5t) nécessite un mouillage conséquent : chaîne

de 10, ancre de 16 kg, et quand il faut remonter tout ça,

c’est sportif, dangereux dans des conditions venteuses ou

clapoteuses.

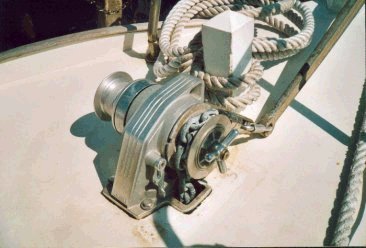

Nous avons

décidé d’installer un guindeau de 1000w, barbotin horizontal

de chez Vetus. Il est alimenté par un batterie de 120 Ah,

placée sous une couchette du poste avant. Cette solution a

été retenue car elle permet de n’avoir qu’un câble de 10mm²

qui traverse tout le bateau pour la recharge, à la place

d’un câble de 50 mm² sur la même distance. De plus, cela

nous permet, en cas problème moteur de pouvoir remonter le

mouillage. Il nous est arrivé également de devoir monter au

mat pour régler des problèmes électriques avant la nuit, et

le guindeau constitue un excellent ascenseur sans avoir à

mettre le moteur en route.

Elle

avait été refaite récemment, mais ne nous convenait pas.

Plans de travails non cloisonnés, évier qui siphonne à la

gite et ……. Pas de réfrigérateur digne de ce nom. Le vieux

"tri mixte" ne fonctionnait réellement bien que sur le 220

volts du port.

Nous

avons gardé la structure générale constituée de cloisons

et réaménagé le reste. La seule mauvaise surprise a été de

découvrir, en démontant la cuisine, qu’une membrure était

endommagée. Nous l’avons doublée par une autre en frêne

ployé.

L’horrible

plan en formica imitation bois a été remplacé par de

l’acajou verni et du laiton, une planche à découper en

frêne a été encastrée près du réchaud et sert de "desserte

chaude", l’évier s’est déplacé en se dédoublant, des

fargues dignes de ce nom ont été posées pour empêcher aux

choses posées sur ces plans de rejoindre trop vite le

plancher.

Et surtout, un réfrigérateur a été installé. Il fonctionne avec une plaque eutectique, le compresseur est refroidi par eau de mer par l’intermédiaire du passe-coque de l’évier qui a été changé. If est situé dans un coffre en coin et est constitué de cloisons en contreplaqué de 15 mm, 6 cm de polystyrène extrudé et 3 mm de PVC pour garnir l’intérieur. L’été prochain nous verra goûter, dans les criques ensoleillées de la Corse ou d’Elbe, les plaisirs du rosé frais et de l’anisette glacée….

C'est quand après tous ces efforts, les moments de découragement, de fatigue, on regarde son travail et on se dit : "ça y est, il est comme nous le voulions, il est beau et fonctionnel, pourquoi pas idéal?".

Pour le

pont:

Contreplaqué

marine de chez Charles, 15 mm, 11 plis

Époxy SP106,

durcisseur rapide pour les collages en hiver, durcisseur lent

pour l’enduction au printemps.

Peinture

AllGrip , Oyster white pour les partis lisses, avec un agent

matant et des micro-billes pour les parties antidérapantes.

Pour le

moteur:

Tous les périphériques sont Vetus: Réservoir de G.O, répartiteur à diodes, filtres ,

batterie, etc…..

Pour le

guindeau:

Modèle Picus, de chez Vetus et batterie ….. Vetus.

Pour la

cuisine :

Groupe froid Isotherm avec compresseur Danfoss refroidi par échangeur, et plaque eutectique